随着电子产品向“轻、薄、短、小”方向发展,印刷电路板也向高密度、高难度发展,因此出现大量BGA的电路板,也对PCB加工工艺和SMT贴装技术提出更高要求,塞孔工艺应运而生。塞孔工艺可以防止PCB过波峰焊时锡贯穿导孔而造成短路;特别是我们把BGA焊盘上有过孔时,就必须先做塞孔,再做镀金处理,以便于BGA的焊接;其次,塞孔可以避免助焊剂残留在导通孔内;防止表面锡膏流入孔内造成虚焊,影响贴装;还可以防止过波峰焊时锡珠弹出,造成短路。那么,PCB加工的塞孔工艺重要性体现在哪里呢?

PCB塞孔一般是于防焊层后,再以油墨(绿油)上第二层,以填满孔径以下的散热孔(Termal Pad)。塞孔工艺应满足下列要求:导通孔内有铜即可,阻焊可塞可不塞;导通孔内必须有锡铅,有一定的厚度要求(4微米),不得有阻焊油墨入孔,造成孔内藏锡珠;导通孔必须有阻焊油墨塞孔,不透光,不得有锡珠、平整等要求;对于表面贴装板,尤其是BGA及IC的贴装,对导通孔塞孔要求必须平整,凸凹正负1mil,不得有导通孔边缘发红上锡,导通孔藏锡珠等现象。塞孔的目的是当DIP上零件时,避免过锡炉时,锡渗入而造成线路短路,特别是BGA设计时;维持表面平整度;符合客户特性阻抗的要求;避免线路讯号受损等。

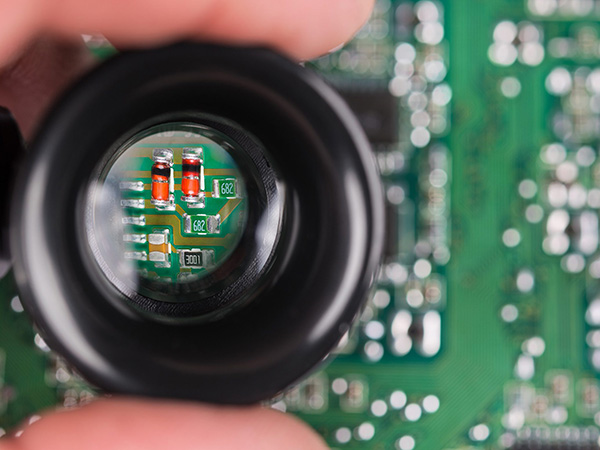

在SMT贴片过程中,特别是BGA及IC的贴装对导通孔塞孔要求必须平整,凸凹±1mil,不得有导通孔边缘发红;导通孔藏锡珠,为了达到客户的要求,塞孔工艺可谓五花八门,工艺流程特别长,过程把控难,在热风整平及绿油耐焊锡实验中常会发生掉油;固化后爆油等问题发生。塞孔工艺的作用是防止PCB过波峰焊时锡从导通孔贯穿元件面造成短路;特别是我们把过孔放在BGA焊盘上时,就必须先做塞孔,再镀金处理,便于BGA的焊接;避免助焊剂残留在导通孔内;电子厂表面贴装以及元件装配完成后PCB在测试机上要吸真空形成负压才完成;防止表面锡膏流入孔内造成虚焊,影响贴装;防止过波峰焊时锡珠弹出,造成短路。

印刷电路板常用的塞孔方法有油墨塞孔,用挡墨网来完成客户要求的过孔塞孔。铝片塞孔,钻出须塞孔的铝片,制成网版来进行塞孔。树脂塞孔,利用树脂将孔塞住,此方法主要用于多层板BGA上的过孔塞孔,采用树脂塞孔能缩小孔与孔间距,解决导线与布线的问题。内层HDI的埋孔,能平衡压合的介质层厚度控制和内层HDI埋孔填胶设计之间的矛盾。板子厚度较大的通孔,能提高产品的可靠性。说到工艺,如果做板子的话还是需要找一些工艺成熟的厂家来做,不然的话只会增加时间成本,领智电路就是加工特殊工艺板比较好的厂家,多层板、高精密板、特殊工艺等。