SMT贴片焊膏的选择直接影响PCB板焊接质量,当焊膏的金属含量,氧化,IMC颗粒和焊盘厚度不合适时,往往会形成焊球。至于怎么避免焊球可以点击【SMT贴片过程中避免焊球的措施】进行了解。在确定焊膏之前,必须先进行试验,以确认是否可以将其应用于批量SMT贴片中。那么,您知道与SMT贴片要求兼容的焊膏具有哪些属性吗?这些属性与SMT贴片形成焊球的关系吗?

1. 高金属含量

通常焊膏的金属含量为88%至92%,随着焊膏中金属含量的增加,焊膏的粘度也随之上升,这能够有效克服汽化产生的应力。另外,较高含量的金属导致金属粉末致密,使得金属粉末易于混合而不是分开。另外,较高含量的金属能够阻止焊膏因难以形成的焊球而塌陷。

2. 锡膏的受控氧化

就焊膏而言,较高的金属氧化物含量总是导致较高的金属粉末结合电阻。此后,焊膏,焊盘和SMD之间的润湿性不足,从而降低了它们的可焊性。据总结,焊球的出现与金属氧化物成正比。因此,应严格控制焊膏中的氧化物含量在0.05%以下,以防止焊球产生。

3. 较大的金属粒径

金属粒径越小,焊膏的总表面积就越大,从而导致较高的氧化作用,从而增加了焊球产生的机会。

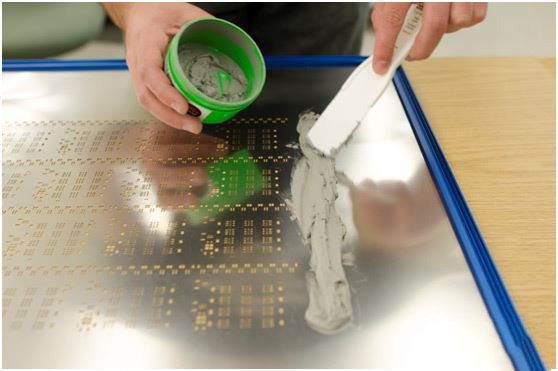

4. 减少焊盘上的焊膏厚度

焊盘上焊膏的正常厚度在0.1mm至0.2mm之间。当焊盘上的焊锡膏太厚时,通常是由于塌陷而形成焊球。

5. 助焊剂含量和活性受控

助焊剂含量过高会导致焊锡膏部分塌陷,形成焊球。如果助焊剂的活性较低,它将在脱氧方面表现不佳,从而产生焊球。